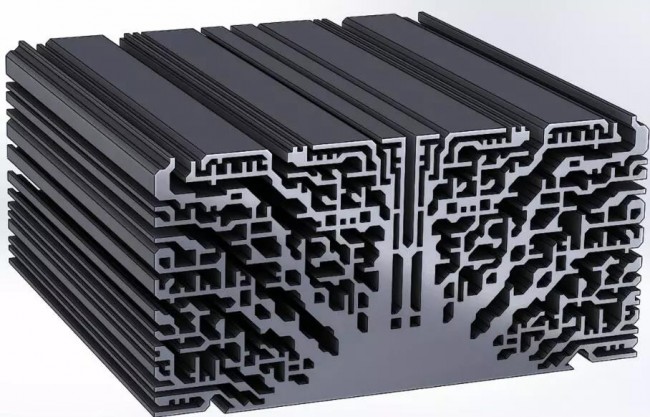

随着通过集成电路损耗的功率的快速升高,改进的散热器设计需要减小它们与强制空气流之间的热阻力。已经使用诸如挤压、机加工与压铸的制造方法来制造传统的纵向翅片设计,然而这些技术并不适合用来制造更加复杂的散热器设计,而更加复杂的结构设计可以改进散热器的性能。 3D打印在制造复杂的散热器方面打开了广阔的前景。

根据3D科学谷的市场研究,国内在3D打印用于集成电路的散热系统方面进行了积极的探索。通过3D打印的散热结构可以是不均匀材料密度分布的复杂结构,散热结构可以是点阵结构,栅格或格架,还可以是突出或延伸的翅片。可以利用选择性激光熔融3D打印增材制造技术来制造金属结构,散热器可以由铝、铜、氮化铝(AIN)、陶瓷或含有石墨、石墨烯或碳纳米管的合成物而制成。

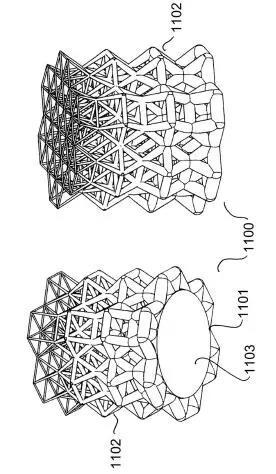

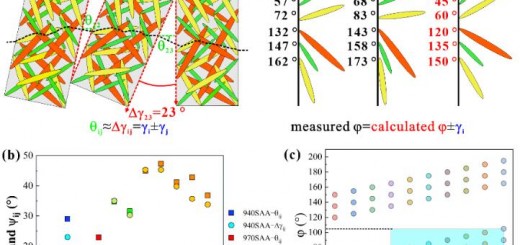

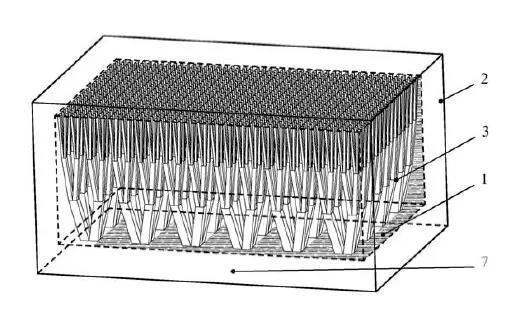

根据3D科学谷的市场观察,在变梯度分形点阵夹芯强化相变热沉方面,西南电子技术研究所(中国电子科技集团公司第十研究所)开发了一种技术方案予以实现:强化传热结构按阵列分布在相变热沉壳体中,每个变梯度分形点阵夹芯单元按相变热沉热传递与热交换特性,以变梯度V结构作为第一级强化传热结构,并以此为基础,在第一级强化传热结构的变梯度V形端,以形状相同的变梯度V结构逐级递增形成多级强化传热结构,各级强化传热结构比表面积依次呈倍数增加,其中,第一级强化传热结构可将热量快速强化传导至远离热扩散底板的区域,第二级强化传热结构、第三级强化传热结构将热量快速扩散至远离热扩散底板的相变材料完成热交换。

航空、航天领域的结构热控设计对热沉的质量、体积与环境适应性有极高要求,使用相变材料(PCM,Phase Change Materials)作为热沉相较于传统的质量热沉其效率高出一个数量级,随着大规模集成电路和功率电子器件的日益普遍应用而得到广泛的应用。当电子设备停止工作(或环境温度下降、外界热冲击消失)后温度下降(低于相变温度),相变材料在温度恒定的情况下发生物相变化(一般是由液相变为固相),释放热量,热量经由相变热沉封装壳体进入周边环境或需要吸热保温的设备,从而解决热量生成和排放在时间、强度及地点上不匹配的问题,确保电子设备在可控的温度环境下可靠工作。

航空、航天领域的结构热控设计对热沉的质量、体积与环境适应性有极高要求,使用相变材料(PCM,Phase Change Materials)作为热沉相较于传统的质量热沉其效率高出一个数量级,随着大规模集成电路和功率电子器件的日益普遍应用而得到广泛的应用。当电子设备停止工作(或环境温度下降、外界热冲击消失)后温度下降(低于相变温度),相变材料在温度恒定的情况下发生物相变化(一般是由液相变为固相),释放热量,热量经由相变热沉封装壳体进入周边环境或需要吸热保温的设备,从而解决热量生成和排放在时间、强度及地点上不匹配的问题,确保电子设备在可控的温度环境下可靠工作。

相变热沉封装结构及强化传热结构材料可以选择不锈钢、铝、铜等;相变材料的种类根据相变热沉散热性能指标及要求进行选择,只要满足充填灌注工艺要求即可。

根据3D科学谷的市场研究,3D打印在散热器的制造方面当前主要存在几种思路:一种是替代钎焊实现一体化散热器结构制造,一种是实现十分复杂的夹芯结构。实现十分复杂的几何形状方面不仅可以实现“外观层面”例如双曲线交叉缠绕的应用,还可以实现“微观层面”例如点阵结构的应用。

3D科学谷在《3D打印产业化机遇与挑战白皮书》中提到热交换器将是下一个产业化领域。而究竟3D打印将在热交换器的产业化方面达到怎样的影响力和覆盖面,这不仅仅取决于3D打印设备,材料的价格,还取决于工艺质量是否能够达到一致可控,以及标准与认证的完善,而最重要的是如何从设计端获得以产品功能实现为导向的正向设计突破。

根据3D科学谷的市场观察,不少的公司在3D打印热交换器和散热器方面获得了进展。其中包括在航空航天领域的GE、雷神公司、诺思罗普·格鲁曼公司、Unison Industries公司;在汽车领域的HiETA Technologies与雷尼绍合作开发的换热器,Conflux所开发的新型高效热交换器ConfluxCore以及菲亚特克莱斯勒(FCA汽车集团)开发的铝制散热器;在IT电子领域微软、IBM、,Ebullient LLC等公司开发的微处理器冷却解决方案以及热管理系统。

而在国内,根据3D科学谷的市场研究,包括西南电子技术研究所(中国电子科技集团公司第十研究所),中国航空工业集团公司西安飞机设计研究所,成都三鼎日新激光科技有限公司,深圳市大观科技有限公司,爱美达(上海)热能系统有限公司,中国航空工业集团公司西安航空计算技术研究所,中国工程物理研究院机械制造工艺研究所以及大连理工大学,北京工业大学,重庆大学等高校都在3D打印热交换器和散热器方面做出积极的研究与探索。

参考资料:CN105144374A、 CN106940148A

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com