来源:《国际太空》

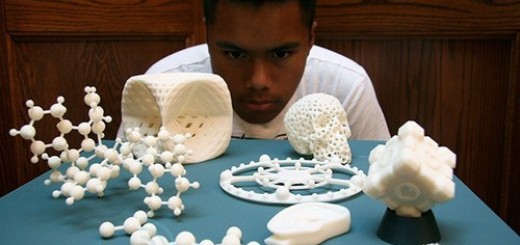

2014年12月17日,美商业公司研制的全球首台零重力3D打印在国际太空站依照NASA从地面发送的设计文件打印出套筒扳手(图1)。3D打印机未来有望用于制造国际空间站三成以上的备用部件。

近年,美、欧、日等国家或组织积极开展增材制造技术(3D打印技术)在航天领域的研究与应用。尽管目前在太空中进行增材制造尚处于试验验证阶段,但已规划与实施的诸多在地面上进行增材制造的项目表明:增材制造技术已在卫星与火箭等航天制造领域显示出重要的发展价值和应用潜力。调查显示,其在航空航天工业领域的应用份额已占全部应用领域的10%以上。

图1 国际空间站上打印的套筒扳手

一、在国外航天领域的应用现状及趋势

1.应用现状

(一)在卫星领域尚处于简单机电系统的建造和评估阶段

采用增材制造技术的2U立方体卫星RAMPART的平台模块,实现了将标准的与定制的太阳能电池板、布线和测压元件的插板模块混合制造;第一个采用增材制造技术、具有完备功能的航天发动机微型推进系统AMPS-H,完成了将结构和燃料混合制造为一体部件;美国高校在2013年底首次采用增材制造技术进行立方体卫星简单电子设备的制造;NASA喷气推进实验室与红眼公司合作,于2014年11月打印出COSMIC-2卫星的功能天线阵结构。

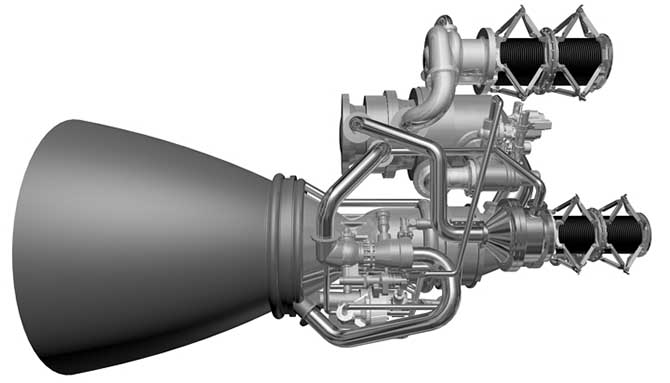

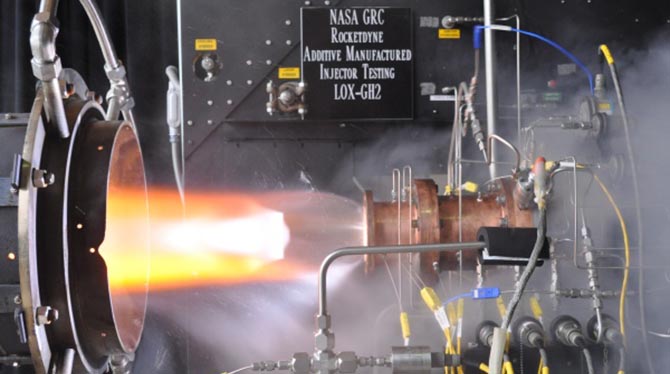

(二)已用于推进系统精密零部件的制造

美国航空喷气·洛克达因公司与NASA格伦研究中心及马歇尔航天飞行中心,近两年已针对增材制造的火箭发动机喷嘴在3316℃高温下进行了一系列点火试验(图2、3)。在此基础上,航空喷气·洛克达因公司已分别于2014年6月及12月对采用增材制造技术打印的“Baby Bantam”火箭发动机和MPS-120立方星高比冲自适应模块化推进系统进行了点火试验(图4)。较精密的发动机喷嘴的点火试验成功标志着增材制造在航天领域的应用由研发阶段向工程化应用迈进了一步。

图2 3D打印的火箭发动机喷嘴

图3 增材制造的火箭发动机喷嘴正在进行点火试验

图4 增材制造的MPS-120立方星推进系统

2.应用趋势

(一)进一步开展大尺寸和金属航天零部件的制造

开展大尺寸航天零部件增材制造因受限于打印设备体积等因素的限制而处在起步应用阶段。洛·马公司与红眼公司已利用增材制造技术造出2个卫星的大型燃料贮箱模拟器;航空喷气·洛克达因公司也已在2014年8月被美空军基地授予了液体火箭发动机大尺寸零部件的增材制造合同,标志着使用增材制造技术或可造出更多种大尺寸航天器零部件。日本JAXA宣布拟在2015年为“将于2020年发射的一枚大型试验火箭”研发出制造高级金属零部件的3D打印机。

(二)太空中的应用进入在轨试验阶段

在太空平台上应用增材制造技术具有诸多独特优势,例如可就地取材,节约运输成本。美国华盛顿州立大学已成功利用激光将仿月球岩石材料熔化,用于制造小型科研卫星零部件;NASA已于2014年9月将首台零重力3D打印机送到国际空间站,打印出首个物体(该3D打印机面板);欧空局和欧盟也设立了AMAZE项目,旨在将第一台3D金属打印机运至国际空间站;欧空局亦拟于2015年将欧洲第一台非金属3D打印机安装到国际太空站。

二、在航天领域应用的优势与潜在价值

1.增材制造的优势

(一)降低成本,缩短周期

采用增材制造技术可以大幅降低航天零部件的研制成本、缩短研制周期。美国采用增材制造技术打印了多个“航天发射系统”(SLS)重型火箭发动机的零部件:制造RS-25发动机的弹簧Z隔板仅需9天;制造排气孔盖的成本比传统方法降低65%;制造喷嘴用时不到4个月,成本可降低70%,而用传统工艺制造喷嘴需要一年多。

(二)提高零部件性能,提升设计空间

采用增材制造技术可以实现零部件的整体制造,无需焊接、铆接等组装工艺,减少零部件数量,从而提高零部件的结构强度、完整性和可靠性等性能,洛·马公司正努力采用增材制造技术将A2100卫星平台现有10%的增材制造零件比例增至2017年的50%;同时也有利于设计出更复杂、采用传统工艺无法制造的航天器零部件。

2.在太空中应用的潜在价值

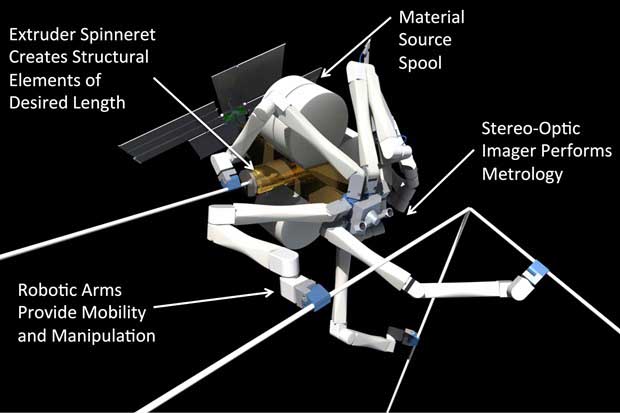

(一)在轨航天器的维修和零部件替换及实现航天器自我复制

通过国际空间站等太空平台进行增材制造,将其与NASA的“凤凰计划”结合,可根据需要直接在太空中制造出需要替换的老化和损坏的航天器零部件,无需再通过火箭发射到太空;采用增材制造辅助“蜘蛛制造”(SpiderFab),有助于实现航天器的自我复制(图5)。

图5“蜘蛛制造”:千米级孔径的在轨建造

(二)在太空中循环再利用打印材料

如果太空中的增材制造技术能将太空中的材料回收再利用,则可能有助于缓解目前的物流和操作问题,减少太空垃圾。

(三)在地外星体表面建造基地和设备

如果能用地外星体上的材料建造增材制造基地和所需设备,实现增材制造设备在外太空的自我复制(图6),将可为月球基地或其他星球基地的建设提供帮助。

图6 可自我复制的月球工厂概念图(来源:NASA)

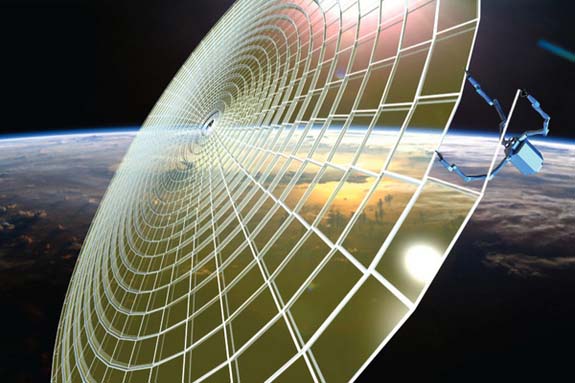

(四)建造难以在地球上制造或从地球上运输的结构

通过在轨建造不便在地球制造或运输的大型结构系统,可以降低结构对拉伸强度的要求,不需考虑火箭发射振动和加速度对结构的影响。还可避免卫星重量超出标准,解决火箭整流罩容积对有效载荷的限制问题。

三、面临的挑战与应对措施

(一)制造精度有待提高,大规模生产效率不高

采用不同增材制造技术工艺和设备最终会造出不同精度级别的零部件。光束或加工的方向会导致零部件中产生热应力,影响零部件的制造精度。光束与粒子的分辨率也会对热传导和热应力产生影响,从而影响零部件的集成。

目前的增材制造技术还不适于大规模生产,部分原因是每种设备只配有定制的单一工艺和几种限定材料,工业级增材制造设备价格较贵;又没有统一的规范进行标准化约束,加上制造精度的不足,将影响产品的可复制性。

为解决这些问题,增材制造的设备性能与工艺性能都需要提升,例如研发闭合回路工艺控制系统来检测和反馈设备系统的多种参数;要想提高生产效率,需要开发出集多种材料、多种工艺于一身,集增材与减材工艺于一体的设备;研发出更多适合增材制造的材料;制定和采用健全的材料工艺标准和产品检验标准,有助于提高产品的可复制性,例如美国材料与试验协会(ASTM)和ISO技术委员会联合发布的标准已被多数国家接受。

(二)设计易被窃取

联网的3D打印机易受黑客攻击,有关的设计可能被窃取或篡改,而且增材制造的技术特性也使原始零部件易被扫描复制。

为防止航天零部件设计被窃取,增材制造技术需与赛博防御技术协同发展,同时知识产权也需相关政策法律的保护。

(三)传统材料的局限等因素导致无法制造整机

传统材料的性能限制了增材制造的应用范围,有碍电子元器件的制造,从而限制了航天器高性能零部件的制造。美国已通过微型增材制造技术开发了一种超轻、超高刚度金属晶格材料,并将与以色列合作为增材制造研发石墨烯增强型材料,将有可能改变电子元器件的制造方式。美空军研究实验室(AFRL)开展的“PnPSat平台”项目,致力于实现电气线束和分布网络与航天飞行器结构的集成。洛马、诺格等公司和一些大学也在研究打印带有电子导体的结构,以便将机电子系统集成到组件中。

电子元器件的制造技术与新材料研发是未来需重点突破的方向之一。将电气线束与结构集成的技术是超越单纯结构制造的重要进步,这项技术在研发成熟后将是增材制造飞行器整机和其子系统的重要突破。

(四)在太空平台上应用面临复杂太空环境的挑战

美国已着手在太空平台上进行增材制造的评估和试验。但是将面临微重力、真空环境、热环境、基础设施建设、稳定的制造平台,还有电力系统等一系列的挑战。除了设备必须体积小、重量轻,可在太空环境下正常工作,采用的工艺和材料也必须克服太空环境的复杂性。

在太空中或其他适用性未知的领域中应用增材制造前,有必要进行包括基础设施费用和创造新功能价值在内的效费比分析和风险评估,以及规划发展路线。

四、结束语

增材制造技术在航天领域被广泛应用的现状表明:在地面上采用增材制造技术进行某些航天零部件的制造可降低成本、缩短周期,有助于设计研发具有新功能、新结构的零部件,提高结构可靠性,还可带动相关产业链的发展。

然而在太空中应用还需谨慎论证。尤其要处理好与传统制造技术的关系,既要避免对传统制造业造成负面冲击,也要抓住可能变革制造工业的契机。以实现大型复杂结构、电子元器件的制造,以及大规模生产为未来发展方向,或可为航天工业乃至制造工业带来巨大变革。

我国要在增材制造技术蓬勃发展的浪潮中,紧跟发展潮流,进行前瞻性谋划和部署,赢得航天装备竞争乃至整个工业技术革命的主动权。

来源:《国际太空》,作者:贾平 李辉 孙棕檀 中国航天系统科学与工程研究院