在机械加工过程中,你可以通过自己选择的刀具来制造出你所能制造出的细节特征。刀具的大小决定了零件的孔和槽的最小尺寸。

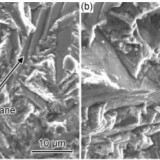

在增材制造过程中,与关注刀具的大小类似的是我们需要关注激光光斑大小。激光点加热金属粉末,每个激光点创建了一个微型熔池,从粉末融化到冷却成为固体结构,光斑的大小以及功率带来的热量的大小决定了这个微型熔池的大小,从而影响着零件的微晶结构。

高质量的制造要求的一致性,控制和可追溯性。动态束聚焦提供从激光熔化开始到不同的温度情况下严格的聚焦控制,使得选择性激光熔化系统新的光学方案可以更一致的控制激光加工条件。

本期,3D科学谷与谷友一起来看动态聚焦是怎么回事?一起来思考动态变焦系统是否会催生SLM设备走向更大功率、更多激光头?

小改变、大突破

激光熔化的基本知识

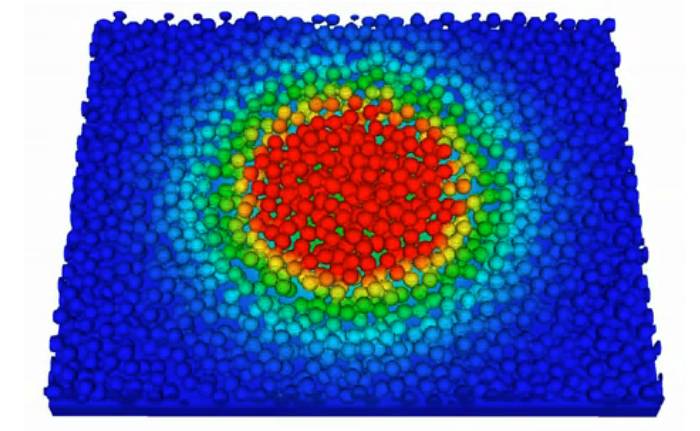

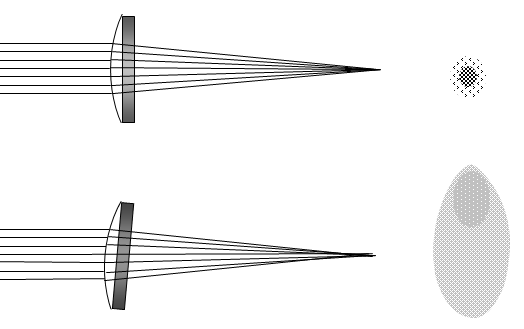

下面图像显示了激光能量加热的粉末颗粒,以及热量如何扩散到邻近的粉末。为了融化粉末,必须有充足的激光能量被转移到材料中,以熔化中心区的粉末,从而创建完全致密的部分,但同时热量的传导超出了激光光斑周长,影响到周围的粉末。所以最小的制造尺寸一般比激光斑要大,超出激光点的烧结量取决于粉末的热导率和激光的能量。

所扩散的激光能量和熔池的激光扫描速度都是经过精心调整和控制的,这样才能达到一致的金属合金的特性和层厚度。激光束的聚焦是熔化过程中影响合金性能的关键,要达到一致的过程就依赖于控制激光点大小,就需要使得激光能量密度和转移到邻近粉末的能量是一致的。

这样就需要一个清晰聚焦的光束,任何聚焦的不集中都会导致能量传达到熔化区以外的材料带来不充分的粉末熔化,并可能导致的成品尺寸误差和表面光洁度差。如果聚焦光斑尺寸大幅度增加,那么可能导致成品组件含大量不完全熔化粉末和难以控制的材料性能。

聚焦的挑战

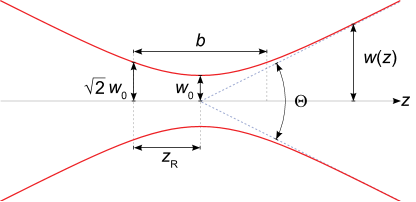

理想的激光束具有高斯强度分布,这样,能量最激烈的位置是激光中心的光束,并向其边缘降低能量分布。当我们远离这个焦点,光束的横截面面积的增加,达到两倍的最小尺寸在一个距离的最小尺寸称为瑞利长度(在下图中):

图片来自维基百科

在光学,特别是激光学中,我们设鞍腰部(如图中所示的最低处)为A,其横截面面积为a,沿光的传播方向,当横截面面积因为散射达到2a时,我们设此处为B,瑞利长度或者瑞利射程正是指从A到B的长度(即图中所示ZR)。相关参数是共轭焦距,b,其长度是两倍的瑞利长度。当光波按高斯模型传播的时候,瑞利长度则显得非常重要。在瑞利长度处,光斑半径增大为鞍部半径的1.414倍,面积增加为鞍部光斑面积的2倍,这样光的能量密度就大大降低了。

振镜式激光定位和聚焦

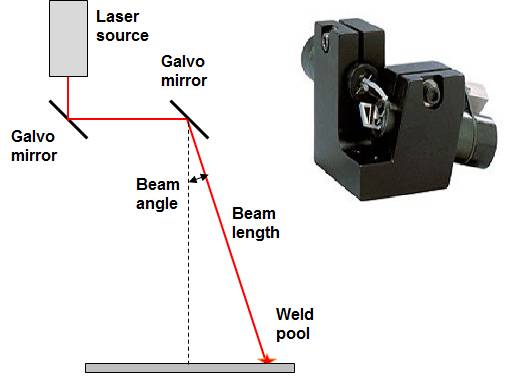

大多数激光熔化系统使用电流计扫描振镜(galvanometric scanner),这意味着对于远离熔池中心的位置,激光到达熔池的距离越远,而如何精确控制激光束焦距光束角的精确变化对于加工结果来说变得尤为重要。这样做有两种主要的方法:passive F-theta镜头系统和动态变焦系统。

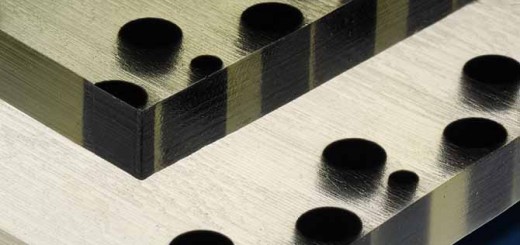

图片:galva振镜

F-theta镜头使得实现高速加工成为可能,然而在高激光功率情况下,F-Theta镜头又面临着一系列的局限性,包括为了避免在装配过程中的杂散光,使用抗反射涂层,但这些可以导致在每个表面的入射功率高达0.3%的热产生。随着激光功率的增加,由于透镜组件中的温度变化会导致焦距的变化。而且多激光系统中通常需要更多的F-theta镜头,这也带来了设备成本的上升和设备复杂性的问题。

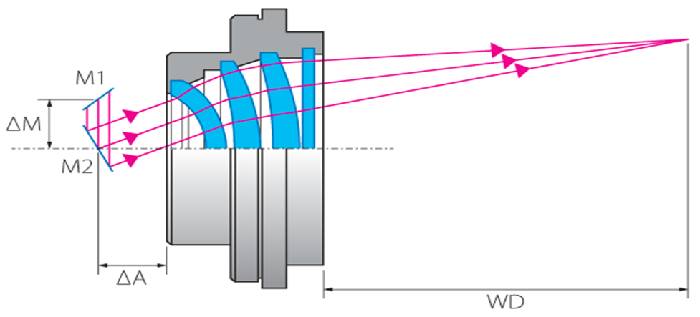

动态聚焦系统

动态聚焦系统系统是通过在galva振镜的上游激光光束线中放置更小的镜头,来调整光学系统焦距的变化。其中雷尼绍的RenAM 500M配备了这样的动态聚焦系统。

动态聚焦系统带来近似抛物线的焦距变化所需要的聚焦纠正,并创造了重要的优势:

-焦距变化是伺服控制的。

-可以刻意去聚焦激光来创建不同的处理效果。

-较少的光学元件和防反射涂层,动态聚焦系统比F-theta镜头产生更少的不必要的热量。

-从聚焦伺服反馈来获得加工过程的可追溯性。

-动态聚焦系统结构紧凑,性价比高,更适合多激光系统设备。

当然,动态聚焦系统的安装校准是项技术活,聚焦镜头需要对准光轴保证准确聚焦,即便是小的对准误差都可以导致显著的去聚焦,另外热控制也是需要考虑的因素之一。

(来源:感谢雷尼绍全球方案中心总监:Marc Saunders)

版权声明©3D科学谷

网络转载必须注明来源3D科学谷