几乎所有的3D打印技术都能够在模具制造领域中找到应用的切入点,例如通过选择性激光熔化(SLM)技术3D打印注塑模具中的随形冷却通道,通过数字光处理(DLP)技术3D打印熔模铸造的母模,以及通过光固化(SLA)技术或Polyjet技术快速制造小批量的注塑模具。目前这些应用皆是在完成模具的3D打印之后,将模具交付给生产线进而使用这些模具制造出最终的产品。

美国的一家创业企业Collider公司则在3D打印模具的基础上多迈出了一步,将反应式注射成型工艺集成在了其Orchid 3D打印机中,实现从液体材料到成品塑料零部件的一站式自动化解决方案。究竟这台多功能的3D打印机有哪些独特之处?本期,3D科学谷就与谷友们一起一探究竟。

一台设备实现模具3D打印和塑料零部件成型

特殊的工艺

Collider公司把Orchid 3D打印机所拥有的技术称为“可编程模具”技术。Orchid 3D打印机基于一种连续数字光处理3D打印技术(continuous DLP),该技术以较快的速度通过UV光源将光敏树脂材料进行固化成型,3D打印出一个中空的薄壁模具。Orchhid 3D打印机的构建体积为380mm*215mm*380mm,每小时可打印的模具高度为7cm, Collider的目标为36cm/小时。

接下来, Orchid会自动启动反应式注射成型工艺来完成塑料零部件的制造任务。那么,这项任务是如何完成的呢?首先,让我们简单了解一下反应式注射成型工艺。

反应式注射成型是一种工业成型加工工艺,这种方法所用的注射原料不是聚合物,而是将两种或两种以上液态单体或预聚物,以一定比例分别加到混合头中,在加压下混合均匀,立即注射到模具中,在模具内聚合固化,定型成塑料制品。由于所用原料是液体,用较小压力即能快速充满模腔,所以降低了合模力和模具造价。

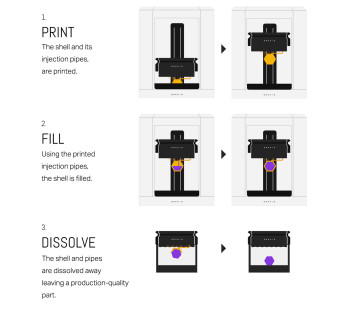

图片来源:Collider

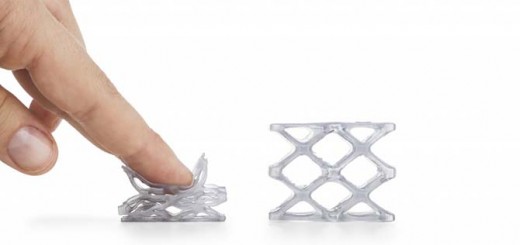

Orchid 中的反应式注射成型工艺也采用了类似的原理,当模具的3D打印完成之后,Orchid 3D打印机的打印床会升起,通过打印床中的孔注塑材料从双组分的树脂混合系统中流入到模具中,在模具中发生固化成型,同时空气控制系统保证反应式注射成型过程中没有气穴或变形。由此,Orchid设备可以自动完成模具的3D打印以及后续的注射成型工艺,在整个过程中,对人工的依赖极少,仅是在完成注射成型之后,由人工去除成型的零部件,通过热水冲洗去除外壳,从而得到一个完全致密的塑料零部件。

解决了什么市场痛点?

那么,像Orchid 这样一个特殊的3D打印机与传统的模具制造和反应式注塑成型工艺有什么不同之处呢?Collider公司研发这样的设备又抓住了哪些市场需求呢?

Collider 公司通过与制造业用户的沟通了解到,通过传统模具制造和反应式注塑成型工艺大规模生产塑料零部件的工作往往进行的比较顺利,可是在制造小批量的塑料零部件时,他们会被高成本和交货期长的问题所困扰。

针对这个问题Collider公司推出了Orchid 这种特殊的解决方案,Collider公司还以汽车尾灯为例算了一笔账,以往生产10个尾灯大约耗时11天,每个尾灯的成本约为259.40美元,如果用Orchid设备制造单个汽车尾灯的时间为2个小时,单件成本为5.44美元。

灵活的材料解决方案

对于零部件注射成型所需的材料,原则上市场上已有的注射成型材料均可以为Orchid设备所用,对于这些已经应用成熟的注射材料Collider 公司无需花费过多精力对材料进行验证。Collider 公司开发了一款APP,通过APP 用户将会找到丰富的注射材料,这些材料都是第三方的材料制造商所提供的。当然,Collider公司在材料入住APP平台中之前,会对材料样品进行简单的测试,一旦测试合格即可成为Orchid设备可用的材料。

Collider公司最早的材料合作伙伴为橡胶、塑料材料制造商Smooth-On,在Orchid设备的研发阶段Collider就开始使用Smooth-On的材料进行小批量塑料零部件的生产,零部件质量得到Smooth-On的认可。随后,Collider又在APP中陆续引入了6种不同的注塑材料,包括硬质聚氨酯(PU)、硬质聚氨酯橡胶、阻燃聚氨酯和中等柔性硅胶等。

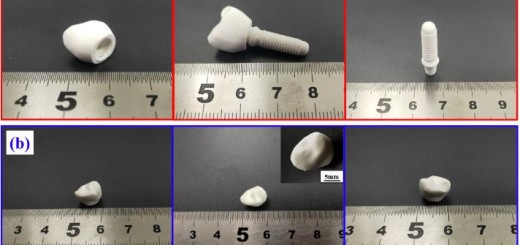

丰富多样的材料使Orchid 设备可应用的领域非常广泛,可制造的产品从机械零部件到工业密封件,从航空内饰件到定制化鞋垫。近期,Collider将开放材料API接口,邀请更多的材料制造商入驻。

目前,Orchid设备尚未进入到市场销售阶段,但已可以为客户提供小批量塑料零部件快速制造的服务,预计Orchid设备的上市时间为2018年。

版权所有3D Science Valley,转载请链接至:www.51shape.com

网站投稿请发送至editor@51shape.com