在航天领域,3D打印技术已然成为“顶梁柱”。SpaceX、Blue Origin、马歇尔太空飞行中心,Aerojet Rocketdyne,以及Rocket Lab在2016年再一次证明,3D打印不仅将提升火箭发射设备的性能,更能降低火箭发射的成本。

除了这些火箭发射“大咖”,还出现了盯住市场空白的初创企业。Tri-D Dynamics是一家由加州大学的学生创立的一家创业公司,使用3D打印或混合3D打印技术创建小型火箭发动机。Tri-D Dynamics已经申请多项专利,他们相信3D打印的火箭发动机将使得空间旅行亲民化。

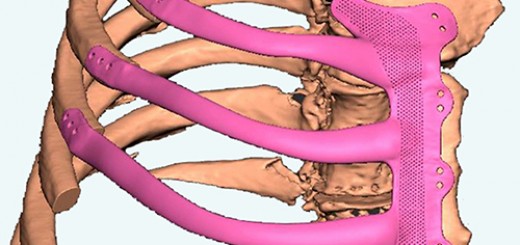

图片:Deepak Atyam和Alex Finch团队的Ignus火箭发动机

Tri-D Dynamics的创始人Deepak Atyam和Alex Finch已经证明,他们的技术具有良好的工作性,他们的火箭零件可以最快在短短两天内完成,最慢也就两个星期,而通过传统方法制造的发动机可能需要三或四个月。

图片:Deepak Atyam和Alex Finch团队的Tri-D rocket火箭发动机

创业的起因来自于Atyam在亚拉巴马州的马歇尔太空飞行中心的实习经历,他发现在宇航局正在研究3D打印完整的火箭发动机。基于在项目中获得的知识,他回到加州大学圣地亚哥分校,在那里他和Finch都是大学生。在2013年,他们打印和测试了一个全金属3D打印引擎,使大学第一个完成这样的壮举。

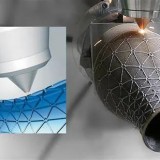

3D打印采用的是EOS M280 3D打印机,通过直接金属激光融化技术(DMLS)实现对含钴铬的金属合金加工。

3D打印更好的火箭发动机

3D打印为火箭发动机的设计和建造提供了许多新机会。在设计方面,可以制造传统制造技术难以实现的几何形状。Atyam认为发动机到目前为止,关键的部件包括火箭的喷嘴和燃烧室,而通过3D打印,可以大量减少装配需要。

图片:Deepak Atyam和Alex Finch团队的Ignus火箭发动机点火测试

此外,Tri-D Dynamics发动机的设计经过优化,从而消除了对打印过程中支撑结构的需要。其结果是一旦打印完成,节省时间、劳动力和成本。

Finch认为通过优化流体流动和冷却通道提升发动机的性能,Tri-D Dynamics审视每个零件是否是必要的,是否可以通过重新设计以减少零件数量,并以此为基础设计出新的设计。

空间发射亲民化

增材制造火箭发动机不仅可以将独特的几何形状和设计的能力融合在一起,3D科学谷认为是在合理的时间内以合理的成本制造这样的系统的唯一方法。

“很多小卫星和立方体卫星都通过SpaceX或ULA rockets这样的更大的运载火箭送入空间。”Atyam说“这使得需要等待1年或2年的时间才能把卫星发射到太空中,这对这些立方体卫星提供商产生不利影响。随着计算能力和成像技术的进步,他们希望能够利用新技术,更便捷的实现卫星发射。”

不依靠更大的运载火箭,这些企业将转向更小的、专用的火箭把立方体卫星和小卫星送入轨道。Atyam说,“相比于超过200英尺高的常规尺寸,这些专用发射器约60英尺高,有效载荷只有200公斤或以下。这个想法的意义使得小型卫星的发射变得更快捷,仅需要双周或每周一次就能够跟上立方体卫星发射的需求。”

Finch认为他们的商业模式在于提供恰如所需的发射服务,“最关键的是将进入太空的成本降低,这是最合乎逻辑的一步,因为火箭最昂贵和复杂的组成部分是发动机,而通过3D打印技术降低成本是ULA rockets认为可以产生最大的影响,可以节省高达百分之15的制造火箭的总生产预算。”

Deepak Atyam和Alex Finch还在普渡大学攻读研究生学历,在那里他们更好地了解市场,提高火箭的理论知识,进行进一步的研究和拓展他们的网络。

根据Finch和Atyam,他们已经提交给NASA他们的小企业创新研究计划和小企业技术转移的两点建议,并且有希望获得NASA第一阶段的奖励合同。

Tri-D Dynamics将进行更多的点火试验和发射更多火箭,Atyam和Finch都对公司的未来充满信心,他们已经在寻找扩大他们的团队和获得投资的机会,感兴趣的投资人发送邮件至info@triddynamics.com。

版权所有3D Science Valley, 转载请链接至:www.51shape.com

网站投稿请发送至editor@51shape.com